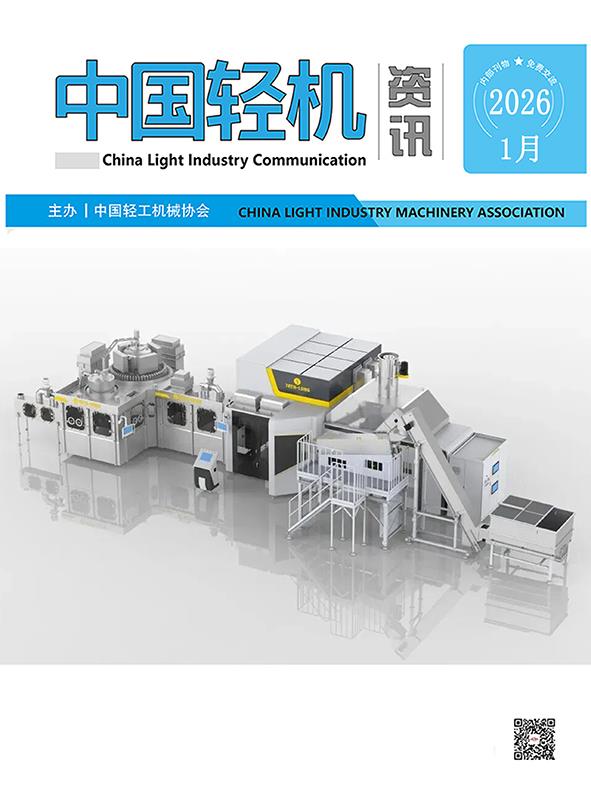

联塑从厂房规划设计、产能设计、定制方案到方案实施,历经七个月克服疫情影响,联塑工程团队如期顺利完成PVC管材自动化工厂海外项目的整体交付使用,项目涵盖PVC管材挤出生产的上游原材料的全自动配混输送系统、PVC管材挤出生产线设备、挤出生产下游的全自动包装系统;

项目介绍

塑料粉体全自动混配输送系统

系统涵盖以下几大模块:吨包、小包原材料的自动投料站;室内混配料储存料仓;主料及配方料的自动计量系统;原料的高速搅拌混合;主料、配方料、混合料的全自动气力输送

项目的难点在于用户每台挤出机要切换1~3种配方,供料系统能够满足“灰、白、绿、红”四种颜色的塑料管材生产,针对配方种类多、每台设备生产产品的颜色多,整个系统设计要保证满足用户的实际使用需求也要控制投入成本,联塑采用在线混色方案,实现柔性换色,并指导用户优化排产的合理性、为用户设计最优的解决方案及最低的投入成本;

项目涉及大型料仓、高空管道的搭建均为现场制作,由联塑工程队现场指导完成;整个供料系统要实现与第三方品牌挤出设备及混料机的整体控制联动;通过跨国远程的技术支持系统的运行测试;

PVC管材挤出自动生产设备

供料系统下游匹配了28条联塑PVC管材挤出生产线,如高速四管、双管以及单管挤出。联塑挤出设备的优势是节能、高效、高产并涵盖下游全系列自动包装。在节能方面,主要传动采用自主品牌恒浦挤出线专用的超高效永磁同步电机,结合联塑高产螺杆,在PVC管材加工的综合能耗低至0.09~0.13kwh/kg。

自动在线包装

管材挤出生产线匹配了全自动在线扩口、自动输送、自动在线包装,实现了一个真正意义上的全线自动化交钥匙工程!

目前,联塑已在亚洲、东欧、中东、南美、非洲建立多个塑料自动混配输送系统的案例!