一、模切刀、刀模及其用途

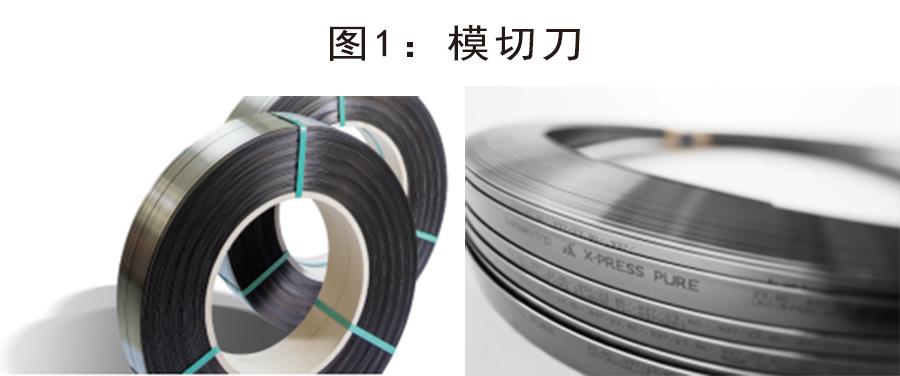

模切刀,是经过特殊热处理制成的压延刀带,主要用于制成刀模,作为皮革、织物、纸板、橡胶和塑料等各类材料模切工序(见图1)。模切是一种使用成型刀模切割各类板材的常见工序,大多数鞋履箱包皮革裁片、标准的纸箱和包裝材料、电子产品零件广泛使用这种高效的工艺加工而成。除了切割出形狀,模切还可将材料压出折痕、穿孔或缝隙等。

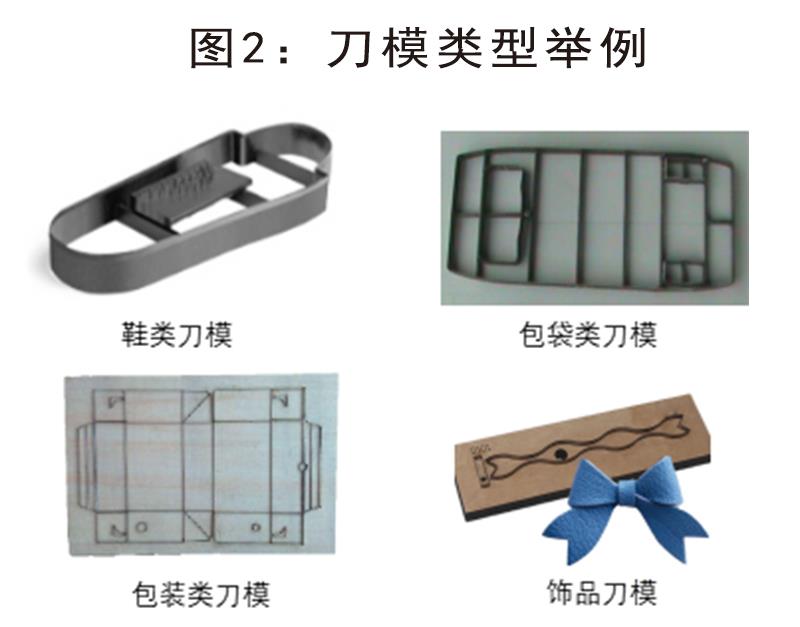

模切刀用于模切时,需先做成刀模,将模切刀带定量裁断,利用弯模机弯折成预定形状后即制成刀模(见图2)。目前,典型的模切刀按照刀身厚度,可以分为轻型模切刀和重型模切刀。其中,刀身厚度2.0mm以下为轻型模切刀,刀身厚度超过2.0mm为重型模切刀。轻型模切刀用于包装印刷、电子信息等行业的模切,因为其质地较为轻薄,相应的刀模带有基板用于固定刀身,一般选用高品质和高密度的胶合板。重型模切刀多应用于皮革、织物等材料的模切,其刀身本身具有一定厚度,可独立折弯成型。

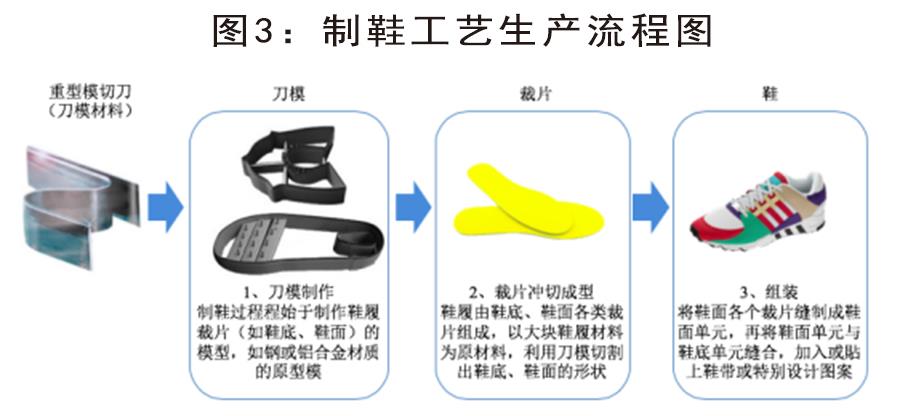

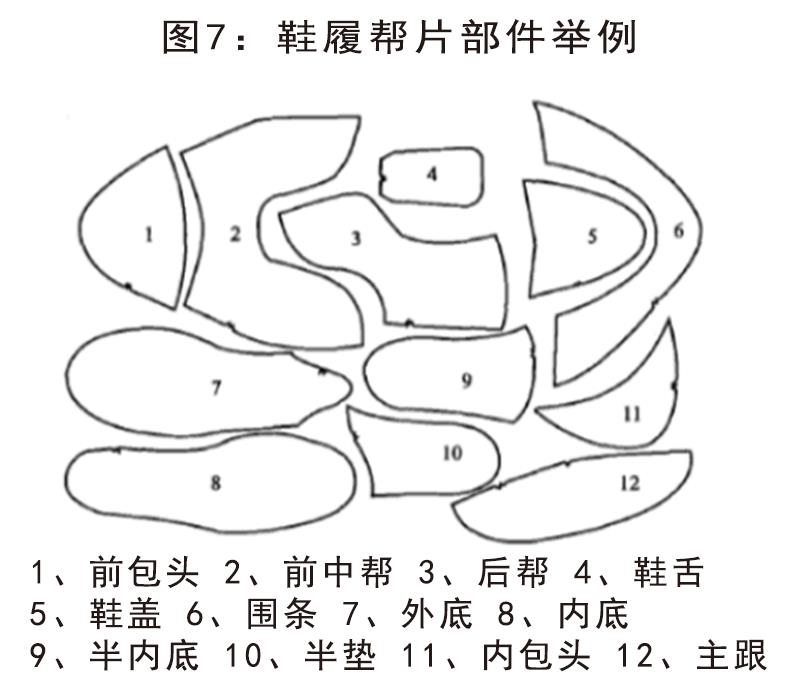

模切刀及由其制作而成的刀模,应用于异形零件裁切的批量化生产。以模切刀最初应用的制鞋领域为例,现代制鞋业采用高效率的装配式生产,即先在整片纺织物、皮革上裁出包头、前帮、中帮、鞋舌、帮里等各个鞋帮部件,将其缝制成型后再与鞋底结合成为鞋履成品。因此,各种鞋类的制作要经过原材料准备、下料裁断、车帮缝制、鞋帮成型、帮底结合、成品整饰等加工过程。刀模就是应用于裁断机进行下料裁断的核心工具(见图3)。综合生产速度、工效、裁切质量等因素考虑,使用刀模进行机械裁断是当前大批量订单、高效生产最适用的方式。

二、模切刀的历史变迁

模切刀最初是随着制鞋、箱包等轻工业消费品生产的机械化发展起来的。制鞋业在机械化之前采用手工裁断,我国北方多是先用画料样板划料,再用剪刀裁断,称为“先划后裁”;南方企业普遍用割皮刀(介刀)按照裁断的铁样板直接裁断,称为“直接套裁”。19世纪中期以后,缝纫机、裁断机、钉跟机等轻工机械相继发明,欧美等地手工制鞋技术逐渐被机械化生产所代替,鞋类产品进入批量生产的阶段。1876年,随着裁断机的发明,刀模截料开始代替手工划线裁剪,完成了下料裁减机械化的变革,带动了模切刀快速发展起来。

模切刀在具体使用时,要在弯刀机上制成各类形状的刀模,对其本体的弯曲性能要求很高,防止弯曲时崩断。同时,规模化生产方式客观上也要求刀刃具备极高的硬度和耐冲击性能,保证较长的冲切寿命。因此,模切刀材料一般采用优质的钢带再经过特殊的热处理达到韧性和硬度的均衡。奥地利奥钢联集团(Voestalpine AG)旗下的Martin Miller、Böhler是世界上具有代表性的模切刀品牌,从19世纪发展至今已有百余年的历史,其所使用的原材料来源于奥地利母公司和德国的冷轧钢带,基于长期积累的精密钢带加工和热处理核心技术,其模切刀乃至其他各类刀具在欧洲和全球都享有盛誉。裁断机等轻工机械及其配套工具的率先发展,促进欧洲的意大利、西班牙、葡萄牙等国家,成为早期的全球制鞋业中心。

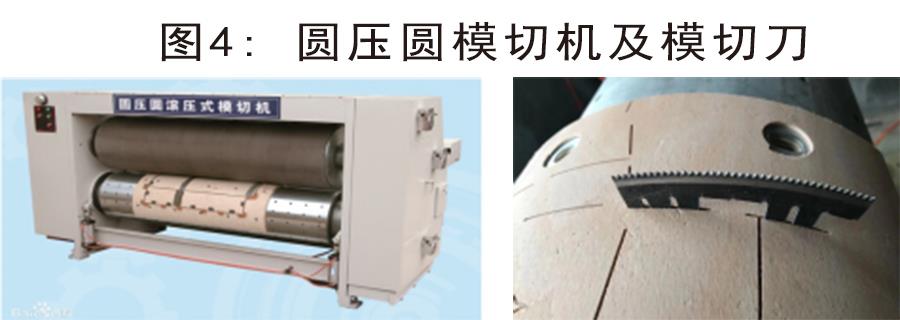

随着时代的发展和模切技术的进步,模切刀的应用也从皮革、织物渗透到了包装印刷、电子信息等工业领域。在包装印刷领域,随着工业化生产方式的进步,出现了圆压圆模切机等适用于大批量印刷包装产品的模切装备,应用圆模切滚筒的加工工艺,以及相配套使用的模切刀(圆模刀、圆模线等)及刀模,模切的生产效率进一步提高(见图4)。

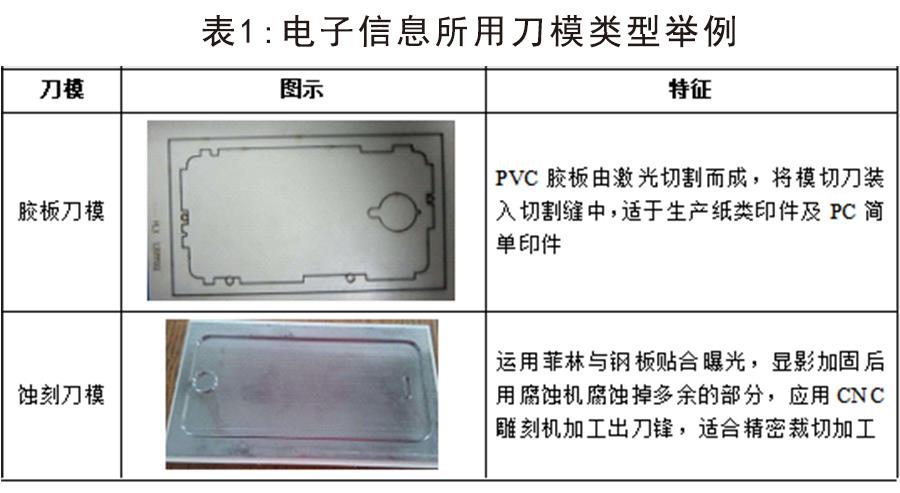

随着电子信息的快速发展,印制电路板、保护膜、触摸屏、显示屏、背光膜、视窗等电子产品零件都广泛用到模切工艺。用于电子产品的模切工包括胶板刀模、铝板刀模、雕刻刀模、蚀刻刀模等类型(见表1),其中,雕刻刀模、蚀刻刀模是在钢板上直接雕刻或蚀刻而成,用于冲切高精密的电子产品零件,是随着现代精密制造发展出来的模切技术。

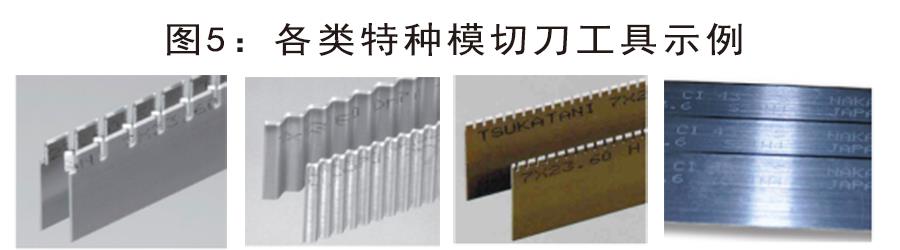

目前,模切刀品种不断延伸扩展,产品设计创新十分活跃,在高度、厚度、硬度、刀口方面的各种规格已经十分齐全。如日本塚谷(TSUKATANI)刃物株式会社开发了镜面模切刀、直纹模切刀、拉削模切刀、不干胶刀等多个系列,每个系列又针对卡纸及不干胶、电子产品、PET塑料膜、密封件拼图、皮革、PVC地板等不同类型产品的加工设计了专用的模切刀品种。为了实现各种复杂图案的模切或精密模切需求,业内相继出现了多种特殊模切刀工具,如拉链刀、方齿刀、锯齿刀、波纹刀、直纹刀、镜面刀、双面刀、涂胶刀、手孔刀等(见图5)。这些异形、精密模切刀属于比较高端的产品类型,比如直纹刀经直纹研磨刀口,可有效减少模切压力,保持尖锐的锋利度,实现长寿命的模切加工及切断面光滑。镜面刀对刀锋进行类似镜面的直纹研磨加工,使刀锋更锐利,适用于覆膜卡纸、偏光膜、扩散膜、棱镜膜、反射膜、半导体材料的精密模切加工。双面刀对刀口进行了双面开刃,一次模切即可做出左右对称的裁片,用于高端鞋履的制造工艺。

三、中国模切刀产业的发展

中国模切刀产业系与国家整体工业同步发展起来的。改革开放以后,我国服装鞋帽加工等轻工业率先发展起来。服装鞋帽属于典型的劳动密集型产业,全球产业布局重心发生多次转移,每一次转移也带动了区域模切刀配套产业的腾飞。上世纪60、70年代,制鞋产业开始转移到成本相对低廉的日本、台湾、韩国、香港等国家和地区,当前国际著名制鞋大厂宝成、丰泰、清禄、隆典等在此期间迅速成长,韩国日进、台湾海鲨等模切刀品牌也随之发展起来。上个世纪80年代,鞋服箱包产业又开始转移到土地劳动力成本更低廉、产业资源日渐丰富、投资环境日渐完善的中国大陆沿海一带。

上个世纪80年代中期以后,国内机械化制鞋开始推广,使用钢制刀模的裁断机逐渐代替手工制鞋,与之配套的模切刀及刀模逐渐从香港、台湾、欧洲等地引进了冷弯加工,采用合金钢材料冷轧成所需厚度的带钢,经磨削刃口、高频淬火后直接冷弯加工成型,其效率、外观和质量得到很大的提高。上个世纪90年代以后,福建恒而达(原莆田市恒达机电)、浙江伊利达、浙江五星等我国主要的模切刀企业相继成立,这些企业围绕着国内几个重点的制鞋产业基地发展壮大,逐步开启了模切刀国产化的历史进程。

上个世纪90年代中期,世界鞋类年总产量约100亿双,进出口贸易额达300亿美元,其中,中国制鞋企业达万余家,总产量达25亿双,跃升为世界第一制鞋大国,效率和成本的竞争也日益激烈。此时我国模切刀市场主要流行瑞典sandvik、奥地利Böhler和Martin Miller、西班牙Gilma、韩国日进和Kantana等进口品牌,进口价格比较昂贵,且随着轻工消费品花色款式的增多,刀模的费用越来越高。与此同时,随着技术与工艺研发的突破和成熟,国产模切刀开始对金属材料、热处理工艺和专用装备进行大量的创新,在适应国内规模化生产和成本要求的同时,迅速提升其各项性能指标,逐步缩小与国际模切刀品牌的差距,在综合性价比方面更是具备较高的竞争力,其中,福建恒而达新材料股份有限公司(原莆田市恒达机电实业有限公司)的发展壮大,尤其具有代表性。

由于碳素结构钢焊接时接口容易退火软化,影响刚性和耐磨性,因此模切刀材料使用合金钢,成本和产品价格较高。上世纪九十年代,福建恒而达突破热处理技术,克服了碳结钢材料的工艺缺陷,使其达到硬度和韧性的平衡,率先用碳素结构钢逐渐替代合金钢材料;之后又逐步使用热轧钢卷代替冷轧带钢作为原材料,在保证模切刀强韧性情况下,再次大幅度降低了生产成本和价格,有力支持了下游鞋帽服装等轻工制造业的发展。

在刀型方面,上世纪90年代,进口刀型仅适用于冲切层数较少的皮革材料,福建恒而达不断对刀型作出优化设计,适用于多层真皮及复杂材料(如塑胶、垫片、纤维板等较硬材料)的冲切,一方面促进鞋帽等轻工业的大规模量产,提高效率、降低成本,另一方面使得模切刀的应用更为广泛。进入21世纪以后,重型模切刀已经被逐步被国产化替代,直至目前市场份额已以国产品牌为主导(见表2)。

随着国内包装印刷、电子信息产业的兴起,轻型模切刀也随着发展起来,已有国内企业能够提供齿刀、波纹刀、拉链刀、不干胶刀等各种轻型模切刀品种。但从下游领域来看,应用于电子信息、高端包装印刷行业的优质模切刀,具备精、细、微、薄的性能特征,如不干胶标签模切过程中要求模切刀切穿上层胶水层而不破坏下层硅油层,对模切刀的厚度、高度、屈曲度等要求极高,电子产品中所用偏光膜、扩散膜、棱镜膜、反射膜、绝缘材料、双面胶带、散热片等产品也需应用高档的模切刀加工成型,平面显示行业对薄型材料的层数和冲切的精度要求尤为突出。在轻型模切刀领域,外资品牌的模切刀精度、稳定性、寿命等性能突出,工艺积累深厚,如瑞典山特维克公司是世界上首先采用刀刃硬化技术生产模切刀的企业,奥地利Böhler的至尊刀(Supreme)在刀锋部位采用特殊金属涂料填平毛细气孔和间隙坑纹,使刀与加工材料之间减小摩擦,适用于高档产品的加工,被称为“模切刀之王”。因此,在高端轻型模切刀领域,国产化水平尚待进一步突破。

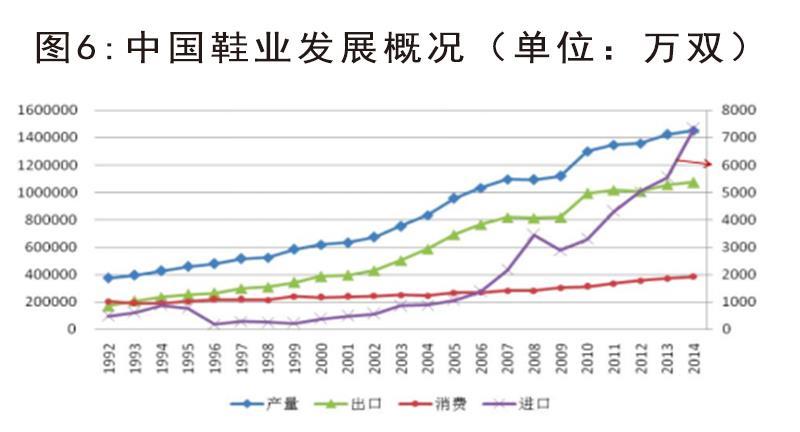

四、重型模切刀的市场

模切刀的实际需求受加工规模及订单分散度、鞋履款式变化等因素的影响比较大。从规模来看,鞋履、箱包和服装等普通消费品都是十分庞大的加工市场。据中国皮革协会鞋业专业委员会提供的数据,我国鞋类产量从90年代初不足40亿双增长到140亿双左右;服装产量从90年代初的31亿件增长到现在的约300亿件(见图6)。

数据来源:中国皮革协会

重型模切刀及刀模加工的轻工业消费品规模庞大,全球范围内,服帽鞋包等轻工业已高度集中于中国及东南亚一带,包括欧美国家知名品牌的代工企业也普遍位于亚洲,但整个市场极其分散。当前,台湾宝成工业及其子公司是全球最大的运动鞋及休闲鞋制造商,鞋类年产量约为3亿双,但也仅占全球份额的1%左右。其他的制鞋知名大厂台湾丰泰、隆典实业等年产量也仅在千万至亿双之间。从福建部分鞋业产业集群的调研来看,规模较大的加工企业年产量多数在几百万双至千万双。鞋服加工规模庞大而中小企业众多,仅国内规模以上鞋类生产企业就有4500多家,更多以中小批量生产为主,产品多样性更加突出,也在一定程度上推高了对重型模切刀及刀模的需求量。

应用重型模切刀制作刀模是一种根据裁片形状定制的裁切工具,裁片形态稍有改变就需要另行制作相应的刀模用以裁切。当前国内模切刀已经达到了较高的使用寿命,因此,鞋履、包袋、服装的材质、款式、花色日益多样化,已逐步成为重型模切刀及刀模需求增长的重要驱动因素。比如左右脚鞋的部件,相应的刀模不能共用(只有部分左右脚鞋的部件如鞋舌、横担、小的后包跟等才能共用一只刀模),运动鞋构成相对复杂,左右两只鞋以30片裁片计算,生产10个号码,则一款运动鞋就需要弯制300只冲刀刀模(见图7)。从福建等地实地调研情况来看,在制鞋行业,平均弯制一只冲刀刀模就需使用0.5-2.0米的重型模切刀,而在箱包等行业,单个使用量更大。

服饰、鞋履、箱包等作为日常消费品,是展示消费者个性的重要部分,随着生活水平的提高,鞋履、箱包类商品除了发挥基本功能外,已经更多被作为时尚配饰,其产品设计、用料选择、款式花色乃至品味格调等方面的推陈出新,也成为各企业赢得市场竞争力的关键要素。如安踏2017年共销售超过6000万双鞋,超过8000万件衣服,对应新推出超过1200款鞋类、2900款服饰类产品。据福建等地调研来看,年产量规模在百万级别的鞋厂,每年生产的新款可达百种以上,款式的频繁快速更新相应带动了重型模切刀的市场需求。

轻工消费品各种新品类正在不断涌现。20世纪80年代以前,我国鞋类市场产品单一,布鞋、胶鞋、皮鞋、塑料鞋四类鞋中,每个大类基本上是固定的几个款式。80年代以后,在传统皮鞋的基础上,旅游鞋、运动鞋逐渐进入了人们的生活,90年代中期以后,我国成为世界最大的鞋类生产和出口国,款式丰富度明显提高,造型设计和款式创意成为鞋类产品打开市场和提升品牌的关键。进入21世纪,随着人们生活水平的进一步提升和消费观念的升级,传统鞋类划分呈现多元化,如休闲运动类、运动时尚类、半休闲鞋、便鞋、户外鞋等(见图8)。国内市场传统旅游鞋是鞋底和鞋帮的简单组合,后来逐步发展出户外鞋、休闲鞋,开始大量应用皮、革等材料,在鞋面、脚尖、侧部等位置作出新颖的造型设计。这些变化,都成为推动重型模切刀产业发展的积极因素。

在当今信息化和高铁时代,人们也开始日益重视旅游休闲,箱包制造商不仅融入更多时尚设计元素,包袋的功能设计也日趋多元化,出现了可以分别放置笔记本、笔、书、钱包、耳机、水杯、雨伞、鞋、眼镜、行动电子产品等的多隔间、可分离、堆积、互扣、捆绑式的系统化设计及人体工学设计(见图9),箱包体现出更轻、更薄、更精致时尚的特征,重型模切刀的应用广度也越来越大。

以皮革、织物为材料的制品在其他各产业得到广泛使用,如汽车座椅、仪表盘、车门等各部位的内饰件,一般也为模切而成,汽车各部位广泛使用的密封防尘材料、降噪及减震材料、各部位粘合用胶带的生产也均要使用模切刀。汽车产业的发展也为模切刀带来大量的应用需求。

五、轻型模切刀的市场

轻型模切刀的刀身厚度2.0mm以下,刀体比较轻薄,适用于层数少、载荷轻的模切加工,主要为包装印刷、电子信息、工艺品制作等领域,所面向的产业也具备很大的规模。例如纸质包装,包括纸箱、纸盒、纸袋、纸罐、纸浆模塑等,其中纸箱、纸盒销售规模较大,这些产品在规模生产过程均需使用模切工艺,是印刷后期必备的工序。据中国造纸协会调查资料,我国纸及纸板生产量和消费量均已超过1亿吨,箱纸板、瓦楞原纸的产销均超过2000万吨,其加工过程为轻型模切刀带来巨大的需求量。

电子产品具有零部件数量多、精密度要求高等特点,轻型模切刀在电子产品制造中有广泛的应用。以手机为例,手机的操作日益智能化,机身越来越薄,离不开模切工艺的不断革新与超精细加工技术的支持,其中用到模切工艺的部件有保护膜、触摸屏、显示屏、背光膜、视窗等。根据工信部的资料,2018年我国手机、计算机和彩电产量已经分别达到18亿部、3亿台和2亿台,占全球总产量的90%、90%以及70%以上,均稳居全球之首。这些电子产品众多零部件的加工需要大量的轻型模切刀的支持。

六、模切刀企业的成长路径

模切刀本质上是一种金属切削工具,属于国家工业各个领域的重要配套,被誉为“工业牙齿”,是模切装备实现功能的核心执行部件,具有配套基础性和应用广泛性的特征。模切刀制造更多是一门材料与工艺技术,为了使低成本钢带达到较高的本体韧性和刃口硬度,如退火、正火、淬火、回火等精密钢带热处理过程就显得十分关键,热处理工艺也因此成为了金属切削工具的关键共性技术,而工艺的实现离不开专用装备的保障。因此,在金属切削工具行业面临着广大的市场刚需和广阔的品类延展空间大背景下,模切刀生产企业要立足于其常年积累的金属材料加工、热处理工艺和专用装备的技术经验,并持续创新,这是其未来进一步做大做强的关键。

金属切削工具的种类十分广泛。根据国家统计局的统计,金属切削工具包括了轻、重工业各个领域使用的刀具及刀片,比如偏向轻工领域的如纸、纺织品、塑料、食品等切割、加工机械所使用的刀具、刀片,偏向重工业金属切削机床所使用的切削工具,如铣刀、拉刀、带锯条、圆锯片等。热处理正是这些工具制造业的关键技术之一。其中,模切刀存在其他众多分支,广泛应用在鞋履箱包、纸板、包装、塑料、电子产品零件的冲切成型过程。许多模切刀制作精密度高,比如用于PCB、保护膜等近几年发展起来的电子产品零件模切工具,还有用于双层不干胶标签的模切,这些领域的模切刀较为高端,国产化的替代空间也比较大。

放眼全球,金属切削工具领域已成长出了一些大型的跨国企业,为国内企业的发展提供了宝贵的经验和路径借鉴,其中以奥地利奥钢联集团(Voestalpine)、瑞典山特维克集团(Sandvik Group)等公司为代表。纵观其百年来的发展路径,正是以金属材料、热处理工艺、专用装备技术为核心,不断进行产品系列化发展,延伸扩展切削工具品类,拓展配套装备,逐渐成长为全球性的大型企业集团。

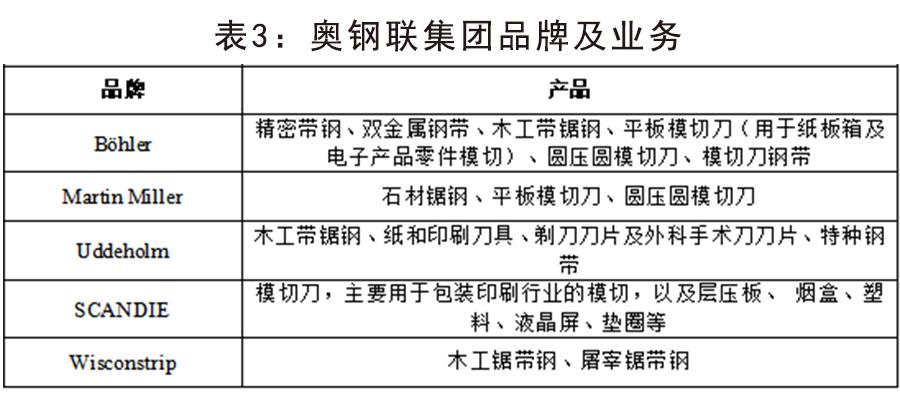

其中,奥钢联集团拥有钢铁部、高性能金属部、金属成型部以及金属工程部等四大业务部门,营业额超过120亿欧元,拥有超过百年的钢铁加工技术积累。奥钢联集团以优质钢带为原料,以精密钢带加工和热处理技术为核心,通过内部产品线延伸和外延并购整合的方式发展出了“Böhler”、“Martin Miller”、“SCANDIE”、“Wisconstrip”等几个知名品牌,分别生产不同系列的的切削工具、带钢,如模切刀、木工锯及钢带、食品带锯等(见表3)。

瑞典山特维克公司以钢铁冶炼技术起家,逐步发展下游产品,不断拓展产品的应用领域,从十九世纪就开始积累精密钢带、锯片等加工工艺,围绕核心技术不断调整公司的业务范围,经过其特殊热处理的钢带可用于生产模切刀、食品带锯、剃须刀、手术刀具等,各种铣削、车削、钻削等金属加工刀具的产品谱系也十分齐全。目前,瑞典山特维克是世界上最大的模切刀制造商和分销商之一,产品系列化程度较高,拥有全系列模切刀产品。

随着我国制造业几十年来的发展壮大,处于基础配套地位的切削工具产业也得到了快速发展,各个细分工具市场成长出了一批优秀的龙头企业,比如专业生产金属切削机床类刀具的汉江工具有限责任公司、恒锋工具股份有限公司、株洲钻石切削刀具股份有限公司,立足于模切刀发展起来的福建恒而达新材料股份有限公司、重庆华西三利包装刀具有限责任公司、上海信鹏印刷器材有限公司等。以福建恒而达为代表的部分优秀民族企业,经过长期的技术与工艺积累,在模切刀的细分市场领域已经逐步实现进口替代,并向高端市场发力,同时立足于自身在金属材料加工、热处理工艺和专用装备的同源共性核心技术积累优势,开始进行产品系列化,拓展产品线和应用领域,未来有望成长为在全球市场具备竞争力的本土企业。

总体而言,我国虽是世界上最大的切削工具消费市场,但还有许多高端刀具种类需要大量进口。与欧美工业发达国家的大型跨国工具企业相比,我国企业规模还比较小,其产品技术、品牌影响力、产品丰富度仍有巨大的成长空间。今后几年是我国从制造业大国走向制造业强国的新阶段,属于基础配套性产业和先进制造业关键保障的模切刀等金属切削工具行业,正面临着良好的发展环境和空间。