前言

自2011年初,航星绿色洗涤系统SailStar Green System(简称SGS系统)全新上市至今,历经10年的发展,从早期的单机集成系统开始,到隧道式集成系统上线,再到智能跟踪控制和管理模块升级,已经顺利步入3.0智能时代发展阶段。其创新发展轨迹以环保、节能、经济、高效等特征赢得海内外客户喜爱和信赖。本期将从SGS单机集成系统介绍开始,为大家梳理SGS系统的发展脉络。

SGS系统概述

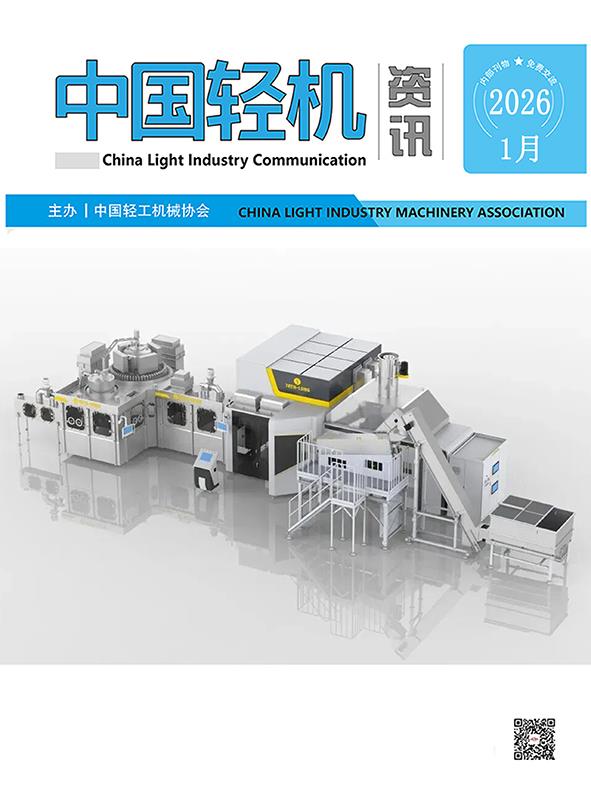

航星SGS系统全称为SailStar Green System,它不再是传统意义上的洗涤单机设备,而是以洗衣厂(房)为系统目标的工程设备。

航星SGS系统不是一个单一的系统,而是由集成自动化系统、能效系统、辅助配套系统组成。其中集成自动化系统包括倾斜式水洗机、贯通式烘干机、物流设备及控制系统。能效系统则包括水回用系统、热风回用系统及蒸汽冷凝水回收系统。辅助配套系统则包括毛绒清理、中央毛绒捕集器等。通过各个系统可以达到洗衣厂内洗烘区域内布草的自动流转处理,并降低能耗减少人工。具有如下显著特点:

1、根据用户实际情况进行灵活配置及扩展

2、可以满足多种类型布草洗涤

3、设备之间独立运行、集中控制

4、节约人工及降低水、蒸汽消耗

SGS发展历程之单机系统

SGS系统的发展也经历是一个从无到有、从有到精的过程,在最初的时候洗衣厂都是采用单机进行洗涤和烘干,受人工装卸的限制,设备最大就是100KG,同时效率低下,特别是烘干机,一车布草至少需要50分钟。而且需要的工人数量多,劳动强度也大。

为了解决洗衣厂碰到的这些心病,航星于2011年研发了SGS单机集成系统,通过倾斜式水洗机的前倾、后倾实现了水洗布草的自动装卸;贯通式烘干机的前进后出、吹风出料解决烘干布草的自动装卸;物流设备上通过简单可靠的穿梭车、送料车进行输送,再将以上设备整合在一起进行集中控制,就构成了单机集成洗涤系统。

该系统可以实现洗烘区域内的自动装卸,解决了原来单机洗涤的诸多问题。没有了人工装卸的限制,水洗机、烘干机容量就可以加大到150KG,配合水洗机的大角度前后倾斜、两路大口径排水的快速排水、高达320G的脱水力、气囊悬浮减震等技术,从而和以往的单机从效率上拉开了差距。贯通式烘干机则采用了1:25大容积载荷比、轴向进风、热风回收利用等技术,从而大大缩短了烘干时间,最快可以实现25分钟烘干。由于物流设备的使用,从而使整套系统只需要2个人,对比原来的单机洗涤可谓天壤之别。

同时为了提升洗衣厂内空间利用率,在2012年又推出了空中吊袋物流系统,脏布草通过分拣后装入吊袋中,然后在空中进行储存,节约了地面空间。当水洗机洗涤时,通过空中轨道向水洗机中进行装料。再结合错层布置方案,则可以实现洗衣厂内脏、净布草的彻底分离。

这样的SGS解决了洗衣厂的痛点,但也带来了一些困扰,过程中各个步骤需要人工去操作,比较繁琐,操作不当还会降低效率。所以航星推出了第二代的SGS单机集成洗涤系统,主要是对集成控制进行升级,优化了控制逻辑,从而可以自动根据设备的工作状态自动进行。

将水洗机有空闲时,装载车或吊袋会将布草输送过来并自动装入,然后根据布草的信息自动选择洗涤程序进行洗涤。当洗涤结束后自动把布草卸载到穿梭车上,然后被运送到空闲的烘干机,根据布草信息自动选择烘干程序开始烘干。当洗涤结束后,配合后端自动物流系统,可以将打散或烘干的布草输送到指定的后道工位。同时对贯通式烘干机也由吹风出料改为倾斜出料,使出料更顺畅,不易有残留。