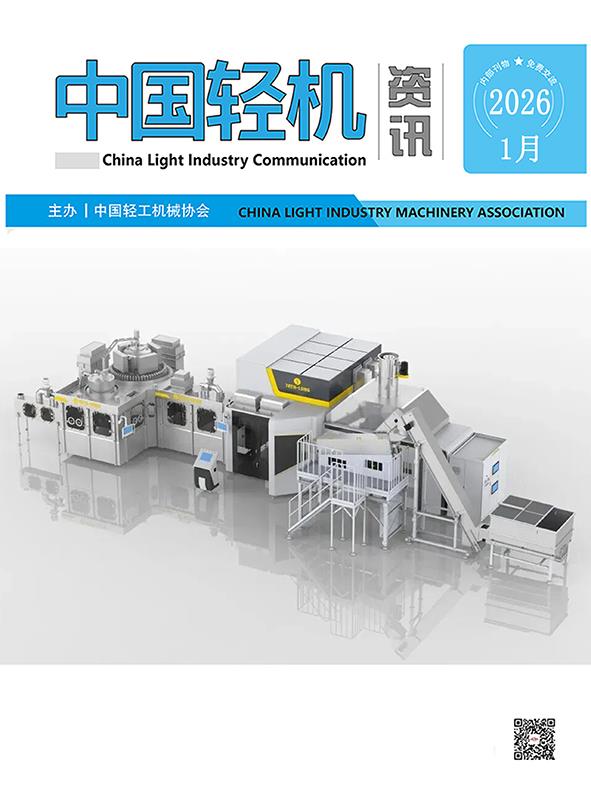

2022年4月28日,广西贵糖年产10.89万吨漂白浆搬迁改造项目一次性开机成功。贵糖集团因整体搬迁,淘汰了原落后的蒸球间歇蒸煮设备,采用蔗渣及桉木边皮为原料连续制浆,关键设备选用了2套由杭州机电院设计、制造的湿法备料和横管连续蒸煮系统成套装备,设计总产能为10.89万吨漂白浆(蔗渣浆及桉木浆)。目前实际粗浆产量每天为360bdt(相当于12万吨/年产能,蔗渣浆和桉木浆大约各占50%),两种原料的实际得率≥51%,实际产能和各项运行指标已达到并超过了设计要求。

该项目湿法备料和连续蒸煮系统可灵活切换适应蔗渣和桉木边皮两种原料。本系统配置了全自动DCS控制和监控系统,生产效率大大提高,浆料质量稳定,节能、节约化学品及节水明显,操作环境大大改善。与老系统比较,其具体特点如下:

一、节能明显。与原蒸球蒸煮相比,蔗渣浆吨浆耗汽由2.2吨降至1.6吨,桉木边皮吨浆耗汽由2.4吨降至1.8吨(按1.0MPa中压蒸汽计),蒸汽耗量下降了25~27%,年节约蒸汽量为7.13万吨,折合标煤约 9000吨。

二、大大节约操作工人配置。原间歇式蒸球系统单班配置5人,目前全自动连蒸蒸煮系统单班配置 2人,降低了60%,人工开支大大降低。

三、节约化学品及水的消耗。原系统工作环境较差,需要大量的冲洗用水。原间歇蒸煮系统无湿法备料工段,原料含大量泥砂等杂质和无效的糖份等发酵物,消耗了大量的蒸煮化学品。目前配置了湿法备料,化学品用量由原来的17%(以Na2O计)降至16%以下,吨浆节约化学品用量约为5.9%,每年化学品消耗量总减少量约为2400吨,而且浆的质量稳定,洁净度较好。

本系统配置时还考虑到冷态下启动的可靠性,变频调速下降低了能耗损失,用电与原间歇蒸煮基本相当,略有减少。系统因有湿法备料,对后续工段如筛选、净化、漂白等设备的使用寿命都有较好的改善效果。目前2条生产线已成功达产,各项技术指标己全部达到设计要求,消耗指标和经济效益符合业主要求,设备操作方便,原料切换灵活,维护工作量较少,运行稳定可靠。